DAQとは?

DAQ(Data Acquisition)とはデータ収集のことです。

データ収集、テスト、測定などの概念の定義は複雑になりがちですが、これらを実行するために使用されるシステムは、一般的にいくつかの要素を共有しています。

- プログラム、機器の制御、データを取込んだ後の結果の保存に使用するためのPC。リアルタイムのグラフ機能またはレポート作成などのサポート機能にも使用されます。

- PC用のデータ・アクイジション・プラグイン・ボード、外付けのボード・シャーシ、個別の機器、またはこれらを組み合せたテスト・システムまたは測定システム。これらにはどれも長所と短所がありますが、そのアプリケーションにとってどの仕様(サンプル・レート、チャンネル数、確度、分解能、コスト、トレーサビリティなど)が最も重要なのかを見極めてからでないと決められません。

- システムは1回またはそれ以上の回数の測定を行い、アナログ入力、アナログ出力、デジタルI/O、その他の特殊な機能の組合せによってプロセスを制御します。測定と制御は、PC、スタンドアロンの機器、その他の外部データ収集システム間で割り振られます。

データ収集、データ・ロガー、テスト/測定、測定と制御などの用語の区別が難しい原因の一つは、動作、機能、性能において、さまざまなハードウェアの種類の違いを区別するのが難しいことにあります。例えば、一部のスタンドアロン機器では、カード・スロットと組込みマイクロプロセッサを搭載し、多チャンネルで高スループットかつ高確度測定に対応したテスト・システムの構築が可能です。

DAQ製品を見る説明を簡単にするため、データ収集と制御を、測定と外部処理制御が可能な、ハードウェアとソフトウェアの広範囲なソリューションと定義します。以下の図は、データ収集システムが含んでいる、さまざまな要素を示しています。

一つの測定セットアップでテストするデバイス、センサの数により、大きなデータ収集システムになることもあれば、小さなデータ収集システムになることもあります。システムのコストは、測定確度、感度、分解能、テスト・スピード、信号の種類の範囲など、システム要件によって大きく異なります。ここに示すUSBユニットは、一つのテスト・セットアップでいくつかの項目をあまり高くない確度でモニタする、低コストの例です。

一方、3706A型システム・スイッチ/マルチメータはより洗練されたシステムであり、一つのテスト・セットアップで最大576のデバイスを、7.5桁の分解能と優れた確度でテストできます。

対極にあるものを選ぶか、その中間のものを選ぶかはユーザまたは状況によって異なりますが、以下のように価格と性能のトレードオフになります。

- チャンネル数、測定確度、測定速度で必要なものは何か、考えられる追加機能は何か。

- トレーサビリティ-機器に求められる校正の必要性はどの程度か。自動車、航空/宇宙、医療、その他の業界で推奨されている、または求められている特定の品質規格に適合する必要はあるのか。

- 機器の製造メーカはどのようなサポートを提供しているのか。機器が容易に操作できるような、また、すぐに使えるようにするためのドキュメントは用意されているか。ソフトウェアまたはドライバは提供されているか、また、どの程度実践的なものなのか。

一般に、多チャンネル、高速、トレーサビリティ、校正などが求められるアプリケーションでは、より高額なデータ収集システムが必要になります。最初は高額であることが間違いのように思えますが、間違ったツールを選定して仕事すると後悔することになり、後々悪い結果になります。

DAQシステム(データ収集システム)の用途

データ収集システムのハードウェアとソフトウェアは、さまざまな業界、アプリケーションのエンジニア、研究者によって広く使われており、より良い仕事ができるように情報を収集します。以下に、データ収集によって可能になる例の一部を示します。

状態監視アプリ―ケーション

- プラント装置またはその他の資産の長期間の連続監視

- システム障害が発生する前の早期の問題特定

- エラー発生時に保守要員へ警告通知

PCベースの制御/自動化アプリケーション

- オペレータの介入なしのプロセス制御

- 装置オペレーションの調整

- オープンループ、クローズドループによる自動制御

研究/解析アプリケーション

- 動作または特性の評価と記録

- 自然現象の研究

- 新しい製品、設計の研究

設計の確認/検証アプリケーション

- 製品またはシステムが設計仕様に適合していることの確認

- 製品がユーザのニーズに適合していることの確証を得る

- 業界規格に準拠した試験

- 環境パラメータ(温度、湿度、圧力、高度)の変化における試験

- 信頼性試験(HALT、HASS、AST)

製造/品質テスト・アプリケーション

- 機能/システムレベルでの製品試験の実施

- 製品のソークまたはバーンイン•最終ラインでの品質合否試験の実施

- 非適合の製品/システムの検査

DAQのリレーとスイッチング

DAQ(データ収集)を考える場合、信号を切り替えるリレーを考慮する必要があります。信号コンディショニングとアナログ・デジタル変換のハードウェアでチャンネルが順次共有される場合、スイッチングすることで無駄なくチャンネル数を増やすことが可能になります。

データ収集システムのスイッチング設計には、切り替えられる信号と実施される試験に関する理解が必要になります。要件は頻繁に変更されることがあるため、自動システムには、さまざまな信号に対応するだけの柔軟性が必要になります。単純なシステムであっても、多様で矛盾するスイッチング要件があります。試験の定義によって、システム構成とスイッチングのニーズが決まります。データ収集システムが提供する多様性のため、スイッチング機能を設計することはシステム設計全体において最も複雑で難しいものになることがあります。リレーの種類とスイッチング構成の基礎を理解することは、最適なスイッチ・システムを選定する上で役に立ちます。

リレーの種類

リレーがどのように構成されているかを理解することは、スイッチング・システムの設計で重要になります。リレーの構成を説明するのに、一般的に、極(pole)、投(throw)、フォーム(form)という3つの用語が使用されています。極は、スイッチ内の共通端子の数です。投は、信号の経路または接続を形成するためのスイッチの接点数です。コンタクト・フォームまたは単にフォームは、リレーの接触構成を表すために使用されます。フォームAは単極、NO(Normally Open)のスイッチです。フォームBは単投、NC(Normally Closed)であり、フォームCは単極、双投のスイッチです。

代表的なリレーの種類には、機械式、ドライ・リード、半導体があります。それぞれのリレーの種類の主なパラメータを表1に記します。

機械式リレー

機械式リレーには、電線を巻いたコイルと、それを貫通するロッド(電磁器を構成)、接極子メカニズム、一つまたはそれ以上のコンタクトで構成されています。コイルが励磁されると、電磁石となって接極子メカニズムの一端を引きつけ、接点が移動します。以下の図は、代表的な機械式リレーを示しており、主な動作要素と接極子の動作を表しています。コイルは、強い磁界を発生してリレーを完全に動作させる必要があります。

機械式リレーには、ノンラッチング・タイプとラッチング・タイプがあります。ノンラッチング・リレーは、電源がなくなると既知の状態に戻ります。ラッチング・リレーは、リレーの駆動電流がなくなったときの最後の位置を維持します。リターン・メカニズム(ノンラッチング・リレーの場合)とラッチング・メカニズムは、磁気またはスプリングなどのメカニズムです。

ラッチング・リレーは位置を維持するための電流が不要であるため、限られた電力のアプリケーションで使用されます。また、コイルの発熱が少なく、コンタクト電位が低くできるため、非常に小さな電圧アプリケーションで有効です。

機械式リレー(高周波)

極間またはリレー間の信号カップリングのため、極間の容量によってAC信号絶縁は劣化します。リレー内のこの容量は、切り替える信号の周波数を制限する共通因子になっています。40GHzまでのRFおよびマイクロ波のスイッチングで優れた性能を実現するため、機械式リレーでは特殊な接点とアーキテクチャが使用されています。代表的な構成を以下に示しており、コモン端子が2つの切替端子間にあります。信号の忠実度を保つため、すべての信号接続は同軸接続になっています。この例では、コネクタはメスのSMAになっています。より複雑なスイッチング構成では、コモン端子は放射状パターンのスイッチ端子で囲まれています。

ドライ・リード・リレー

ドライ・リード・リレーもコイルのエネルギーで動作しますが、このタイプのリレーではコイルはスイッチの周りに巻かれているため、誘導磁界によってスイッチが閉じます。代表的なリード・リレーの簡略図を図7に示します。スイッチは、リードと呼ばれる強磁性体素材でできている2枚の薄くて平坦なストリップでできており、2つの接点は重なり合っています。リード線はリードの外側の一端に接続されており、すべてのアセンブリはガラス管で密封されています。ガラス管はリード線を保持しています(接点間にはわずかな隙間があり、NOのスイッチです)。NCのスイッチはNOに比べると少ないですが、2種類の方法で製造されています。一つは、接点が互いに接触するようにスイッチを作ります。二つ目は、小さな永久磁石を使い、通常オープンになっている接点を閉じます。コイルの磁界で磁石の磁界に打ち勝ち、接点を開きます。

半導体リレー

半導体リレーは、一般的にフォト・カプラ入力でできており、トライアック、SCRまたはFETなどの半導体スイッチング・デバイスを作動させます。FETは測定用に、トライアックとSCRは制御目的で使用されます。信頼性と寿命に特長があります。作動時間を比べると最速のスイッチング・エレメントなのですが、開放またはターンオフ時間は長くなる傾向にあります。トライアックとSCRはゼロクロスでスイッチがオフになるときのターンオフ時間が短くなるため、AC制御が通常のアプリケーションになります。また、アイソレーションは半導体デバイスのリーク電流で制限され、低レベル信号では大きな挿入損失が生じます。

スイッチ・カードの構成

信号が発生源から行先まで伝わる場合、さまざまな形式の障害またはエラー源に出会います。信号がケーブルまたはスイッチ・ポイントを通過するたび、信号は劣化します。スイッチング・ハードウェアを慎重に選ぶことで、信号忠実度とシステム精度を維持できます。

スキャナ・スイッチング

スキャン構成(またはスキャナ)は、スイッチ・システムにおける最も簡単な仕組みのリレーです。次の図に示すように、スキャナは複数のポジションを持った切替スイッチと考えられます。

スキャナは、複数の入力から1つの出力に順番に接続するために使用されます。一度に閉じられるリレーは1つのみです。最も基本的な形式としては、リレーは最初のチャンネルから最後のチャンネルに向かって順番に閉じます。スキャナ・システムによっては、チャンネルをスキップできるものもあります。

スキャン構成の一例を図9に示します。この図は、エレベータの階数表示システムなどのように、一度にバッテリに接続できるランプの数は1つのみであることを示しています。別な例としては、1つの温度計と複数のセンサを使用して複数個所の温度をモニタするスキャナがあります。スキャナ・スイッチングの代表的な用途としては、半導体のバーンイン・テスト、回路の時間と温度のドリフト・モニタリング、温度、圧力、流量などのシステム変数のデータ取込みなどがあります。

マルチプレックス・スイッチング

マルチプレックス・スイッチングは、スキャン構成と同様、1台の機器に複数のデバイスを接続する(1:N)か、複数の機器に1つのデバイスを接続する(N:1)場合に使用します。ただし、マルチプレックス構成はスキャナよりも柔軟性があります。スキャン構成と異なり、マルチプレックス・スイッチングでは複数点の同時接続、順次または非順次のスイッチ閉が可能です。

複数のスイッチを閉じる例として、1つのデバイス出力を、電圧計、周波数カウンタなど、2台の計測器に接続するケースがあります。マルチプレックス・スイッチングのもう一つの例を以下に示します。この図は、マルチピン・コネクタの1つのピンとその他のすべてのピン間の絶縁抵抗の測定を示しています。ピン1とその他のすべてのピン(2、3)間の絶縁抵抗を測定するには、チャンネル2、3、4を閉じます。

これにより、電流計とピン1、電圧源とピン2、3が接続されます。絶縁抵抗は、図に示すようにR1-2とR1-3の並列抵抗になります。このアプリケーションでは、複数のチャンネルが同時に、非順次に閉じられています。

マトリクス・スイッチング

マトリクス・スイッチ構成は、複数の入力を複数の出力に接続できるため、最も汎用性に優れています。マトリクスは、複数の信号源と集積回路または抵抗ネットワークなどのマルチピン・デバイスとの接続に適しています。マトリクス・スイッチ・カードを使用すると、行と列の交点(クロス・ポイント)でスイッチを閉じるとことで、任意の入力と出力が接続できます。マトリクスのサイズを最もよく表す用語がM行N列(M×N)です。例えば、4×10のマトリクス・スイッチ・カードは、4行×10列を備えています。マトリクス・スイッチ・カードは、一般にクロス・ポイントごとに2極または3極を持っています。

図11に示すように、5VDC電源はDUT(Device Under Test、被測定デバイス)の任意の2端子に接続できます。ファンクション・ジェネレータは、別の2端子にパルスを供給します。DUTの動作は、別の2つの端子にオシロスコープを接続することで確認できます。DUTのピン接続は簡単にプログラムできるため、このシステムはさまざまなテストで使用できます。

混合信号で使用するマトリクス・カードを選定する場合、なんらかの妥協が必要になることがあります。例えば、高い周波数と低電流の両方の信号を切り替えなければならない場合、カードの仕様に十分に注意する必要があります。選定するカードは、広い周波数帯域と、十分な絶縁、低オフセット電流を持っている必要があります。一枚のマトリクス・カードではその両方の要件を満足しないことがあるため、切り替える信号のどちらが重要かを見極める必要があります。複数のカードのシステムでは、その出力がいっしょに接続される場合、カードの種類を混ぜることはできません。例えば、汎用のマトリクス・カードの出力を低電流マトリクス・カードと並列に接続すると、低電流カードの性能が低下します。

絶縁スイッチング

絶縁、または独立したスイッチ構成は、複数の極を持ち、リレー間に接続のない、個々のリレーで構成されます。一つの絶縁リレーまたはアクチュエータの例を図12に示します。この図では、単極、NOのリレーで電源とランプの接続を制御します。このリレーは、一つの入力と一つの出力を接続します。絶縁リレーは複数の極、NCとNOの接点を持つものがあります。

リレーは互いに絶縁されているため、スイッチ・カードの各チャンネルの端子は、他のチャンネルの端子からは独立しています。図13に示すように、それぞれの絶縁されたフォームAリレーには2つの端子があります。双極絶縁リレーには、4つの端子(2つの入力と2つの出力)があります。1つのフォームC絶縁リレーには3つの端子があります。

絶縁リレーは他の回路に接続されないため、外部配線を追加することで非常に柔軟性に富んだ、独自の入出力の構築が行えます。絶縁リレーは、主にパワー、制御のアプリケーションで使用され、回路の大きな電位差のある部分の開閉に使用されます。絶縁リレーの用途には、電源の制御、モータの起動、信号表示器の点灯、空気弁または油圧弁の作動などがあります。

DAQシステムの測定項目

データ収集システムは、圧力、流量、速度、加速度、歪み、周波数、湿度、明るさなど、さまざまな物理現象の情報の取込みに構成できます。しかし、最も一般的な測定項目は、温度、電圧、抵抗、電流です。

温度

工業環境、プロセス業界または研究室など、温度を正確に測定することがそのアプリケーションでの成功の鍵になります。温度測定は、医療アプリケーション、ラボの材料研究、電気/電子部品の研究、生物学の研究、地質学調査、電気製品のデバイスの特性評価など、広範囲な分野で必要になります。

さまざまな分野(熱、電気、機械)のエンジニアは、さまざまな環境条件で製品やデバイスがどのように動作するかに関心があります。適切な計測機器があれば、簡単な観測では読取ることのできない振舞いを取込むことが可能になります。

代表的な温度測定アプリケーション

熱プロファイル:使用温度範囲におけるデバイスの温度測定は、さまざまな温度ポイントで発生するストレスを理解し、DUT(Device Under Test、被測定デバイス)の寿命への影響を理解する上で重要になります。また、通常使用におけるデバイスのホット/コールド・スポットを見つけることで、設計エンジニアは熱の影響を最小にできます。

HALT/HASS(Highly Accelerated Life Testing/Highly Accelerated Stress Screening):製品の欠点検出に焦点を当てた、実績のある急速製品信頼性試験方法であり、高額になる市場での欠陥発見の前に欠点を修正できます。熱を含む、さまざまな過度のストレスを加え、急速に疲労させることで製品の弱点を効果的に生じさせます。ストレスは制御され、段階的に加えられ、テストされるユニットは連続的にモニタされます。

製品開発:製品開発では正確な温度測定が欠かせないものであり、さまざまな温度条件で製品がどのように応答するかを理解できます。

代表的な温度センサの種類

熱電対:熱電対は2つの異なる性質の金属が接合しています。広い温度範囲に対応した、さまざまな種類の熱電対が利用できます。熱電対の直線性は、熱電対の種類と温度範囲によって異なります。さまざまな種類のセンサで温度を測定できますが、最も一般的なものが熱電対です。これは、熱電対は比較的安価であり、非常に丈夫であり、データ収集システムから長い距離をとれることにあります。しかし、熱電対の接続は面倒な場合があります。ハイエンドのデータ収集システムでは、製造メーカが導線の端子をカードに直接設けたり、端子ブロックのついたモジュールを持ったものがあります。このような最新のインタフェースには自動冷接点補償の回路が含まれているものが多く、長い導線長、外部基準(アイス・バスなど)などの複雑なセットアップ、外部基準をモニタする追加の測定ポイントも不要です。しかし、入力部が前面または後部にしかない、標準のデジタル・マルチメータでは、熱電対が直接接続できないように設計されている端子に、できる限り上手に接続しなければなりません。一つの解決方法は、熱電対ビーズ温度プローブの使用であり、標準のバナナ・プラグで接続します。標準の熱電対コネクタを持った熱電対用の特殊入力を装備したマルチメータもありますが、大抵の場合、このようなプローブであってもアダプタを使って通常のバナナ・ジャックで使用できます。

RTD:RTD(測温抵抗体)は、温度で抵抗が変化する金属線またはフィルム(最も一般的なものはプラチナ)で作られています。RTDは、正しく機能するために外部ソース(通常は電流源)が必要です。しかし、この電流は抵抗エレメントを加熱することがあり、温度測定における誤差になります。RTD測定には3種類があり、2線式、3線式、4線式の順に測定確度が上がります。RTDは熱電対に比べると非常に正確ですが、高価であり、機械強度に難があります。

サーミスタ:サーミスタは、RTD同様、温度変化で抵抗が変化します。RTD同様、確度が高く、セットアップが容易です。サーミスタはRTDほど直線性に優れていませんが、アルゴリズムを内蔵した計測器(デジタル・マルチメータなど)によりこの問題が解決でき、高い確度を維持できます。測定範囲が限られていますが、サーミスタは他のものに比べて温度変化に対する応答が優れています。サーミスタは、RTDに比べて規定の温度変化において抵抗値が大きく変化します。

温度測定のヒント

- アプリケーションに最適なセンサはどれかをじっくりと検討する

- 必要な測定確度と測定速度を検討する

- 選択したセンサに対応した、適切な温度計を選択する

- 必要な温度測定ポイント数を把握する。温度データ・ロガーによっては、多チャンネルでスキャンし、モニタできるものもある

ひずみ

機械構造の物理的な振舞いの研究にはひずみ測定が含まれており、ひずみとは、物体に対して一つまたはそれ以上の外部からの刺激に応じた物理的なゆがみと定義されます。刺激には、直線力、圧力、ねじれ、引っ張り、または温度差動による収縮などがあります。ひずみは伸長または収縮によって生じ、この現象は伸長では+記号で、圧縮は-記号で表わされます。

ひずみ情報によって物体に存在するストレスがわかるため、構造エンジニアリングでは欠かせません。次に、ストレス・データは構造信頼性、物体の耐用年数などの係数の評価で使用できます。ひずみ測定の基本原則は、圧力、トルク、質量など、その他の圧力関連の測定にも応用されます。

ひずみは、物体の長さの変化を物体のユニット長で割ることで計算されます。通常、この変化は物体の長さに比べて非常に小さな値になります。ひずみゲージまたはひずみセンサは、問題になっている原因によって生ずるゆがみの程度を知るための、測定可能な信号(電圧、抵抗または電流)を提供するように設計されています。

ひずみ測定の代表的なアプリケーション

ロード・セル、圧力センサ、流量センサ:さまざまな物理現象は、ひずみゲージベースのトランスデューサと特殊な機械要素で測定できます。このような現象には、荷重、ガスまたは液体の圧力、流速などがあります。ロード・セルは、さまざまな荷重条件で圧力を測定するための、シンプルにパッケージングされたひずみゲージです。代表的なロード・セルの本体は金属で加工されており、堅牢で圧縮性のある構造になっています。ロード・セルの本体は、通常、取付け用の穴または取付品で設計されており、取り付ける構造体に永久に固定できるようになっています。

圧力センサ用の代表的なトランスデューサは、センサと、ダイアフラム、ピストンまたはベローズなどの機械要素を組み合せた電気機械デバイスです。圧力の差分、バネの伸長に応答するようなメカニズムで設計されており、これによってセンサのレンジが決まります。圧力センシング・エレメントもひずみセンサまたはポジション・センサを作動させ、計測器で読み取れる電気出力を生成します。

流量はさまざまな方法で測定できますが、そのほとんどは材料の粘度、コンダクタンスその他の属性によって間接的に測定されます。流量推定の最も一般的な方法は、2つの圧力センサを使用して、オリフィスを通過する際の材料の圧力低下を測定します。

加速度、衝撃、振動:加速度、衝撃、振動は、自動車、航空、製品パッケージング、地震学、ナビゲーション、ガイド・システム、モーション検知、機械保守などの機械アプリケーションで重要なパラメータです。これらのパラメータは、加速度計と呼ばれるセンサを使用することですべて測定できます。

加速度は質量が圧力を受けたときの移動速度の変化のレートであり、次の公式で表わされます:

圧力=質量×加速度

質量と圧力が一定と仮定すると、加速度は一定になります。つまり、物体の速度は一定のレートで変化し続けます。加速度は、距離を時間の二乗で割ったものとしてm/sec2の単位で表わされます。地球の重力加速度は9.8m/sec2であり、この加速度の量が1g(gはgravity(重力)のg)と表わされます。加速度を測定するセンサは、百万分の一のg(µg)から数百gまでを測定できます。このセンサは、数千gでも損傷せずに耐えられるように設計されています。

衝撃は、加速(または減速)時間がゼロになる、直線加速の特殊な例です。現実の世界では、時間はゼロにはなりませんが、ほんの一瞬です。非常に短い時間における速度の大きな変化は、数百gまたはそれ以上の加速度になることがあります。

衝撃の研究では、加速度の測定範囲は特殊な衝撃の状況で求められる加速度に対応したものでなければなりません。この値は、速度変化を時間間隔で割ることで計算できます。

振動は物体の位置が連続的に変化することであり、一般には一定または一定に近い周期を持った周期性パターンで発生します。振動は機械に共通の特性であり、これを測定することで機械寿命の指標になることがあるため、製造分野では注目されます。振動のレベルを周期的にモニタリングし、解析することで、問題が明らかになる前に、または完全に故障する前に、ベアリングの劣化、ファスナのゆるみ、回転部品の偏心などの特定の問題を明らかにすることができます。振動は位置の周期的な変化であるため、加速度で検出できます。

ひずみ測定の詳細については、「Data Acquisition and Control Handbook 」をご参照ください。

電圧

温度と同じように、電圧もデータ収集システムでは広く測定されています。ほとんどの電気計測装置(電圧計、デジタル・マルチメータなど)は電圧を測定しますが、さまざまな測定範囲、感度、確度、速度があります。

代表的な電圧測定アプリケーション

トランスデューサの電圧出力のモニタリング。トランスデューサは、機械的なパラメータを電気パラメータ(主に電圧)に変換します。先に説明した温度センサの他に、ひずみゲージ、圧力ゲージ、湿度センサ、超音波センサなどのトランスデューサがあります。

電子デバイスまたは電子デバイスの内部回路の電圧出力のモニタリング。電圧測定では、製品またはデバイスが仕様または必要な性能を満たしているかを確認します。製品がその仕様に適合することを確認するため、製品またはデバイスはさまざまな条件でテストされ、場合によっては数多くの電圧測定が必要になります。内部回路の電圧をモニタリングすることで、回路がさまざまなテスト条件で正しく動作することを確認します。

DC電圧とAC電圧

直流(DC)は一方向の電荷の流れです。DC電圧は、電池、電源、熱電対、太陽電池、ダイナモなどから生成されます。DC電圧は電線などの導体を流れますが、半導体、絶縁体、あるいは電子またはイオン・ビームとして真空中を流れます。電池による一定の電圧と違い、交流(AC)回路では、一般に電圧は時間とともに変化する正弦波パターンで振れます。家庭内の回路では、AC電圧は50/60Hzの周波数で振れます。周波数と周期の測定は、AC測定項目の一部です。周波数は1秒あたりのサイクル数であり、周期はAC波形の時間周期です。

電圧測定の一般的な問題点

電圧計の入力インピーダンス:電圧計には一定限度のインピーダンスがあります。測定する電圧源に接続すると、ソース・インピーダンスに十分な振幅がない場合、入力インピーダンスによって測定に誤差が生じます。今日のほとんどの電圧計は、10MΩと10GΩの2種類のインピーダンスがあります。一般に、入力インピーダンスが大きいほど、電圧計によるソース電圧への影響は小さくなります。

電圧計の分解能:電圧計には3.5桁から8.5桁の分解能があります。迅速で大まかな電圧測定では、低分解能の電圧計を選びます。正確で安定した電圧測定では、高分解能の計測器を使用します。

抵抗

抵抗もデータ収集システムで頻繁に測定されるパラメータであり、一定電圧または一定電流のいずれかで測定されます。定電圧測定法では、抵抗の両端に既知の電圧を印加し、電流を測定して抵抗値を計算します。この方法は、大きな抵抗(1GΩ以上)の測定で広く採用されています。定電流測定法では、抵抗に既知の電流を流して電圧を測定し、抵抗を計算します。この方法は、通常1GΩ未満の測定で使用されます。

代表的な抵抗測定アプリケーション

抵抗性のデバイスの測定は、抵抗振幅が仕様の範囲内に入っていることを確認するために行います。多くの抵抗性デバイスには温度係数があり、温度によって抵抗は変化します。この特性は、温度範囲において検証する必要があります。

接触抵抗の測定。接触抵抗は、一対の閉じた接点間を流れる電流の抵抗です。このタイプの測定は、コネクタ、リレー、スイッチなどのコンポーネントで実施されます。この抵抗は非常に小さく、数µΩから数Ω程度です。

複数ピンのコネクタ、複数本の導線ケーブルの絶縁抵抗測定。この測定は、個別のピン、導線間での不用意な接続または短絡がないことを確認するために行います。

ポリマなどの材料の抵抗または抵抗率の測定。この抵抗は、帯電防止マットなどの材料に蓄積する電荷の保持または放電の能力を評価するために使用されます。

2線式抵抗測定と4線式抵抗測定

2線式抵抗測定では、印加と測定で同じ2本のリード線を使用します。つまり、電流は導線を流れ、電圧は同じ導線で測定されます。電圧は抵抗デバイスではなく、メータの端子で測定されることに注意する必要があります。この方法はほとんどの抵抗測定で行われており、便利で簡単です。2本のリード線を回路に接続して測定するだけです。

4線式抵抗測定では、2本の導線に電流を流し、別の2本の導線で電圧降下を測定します。こうすることで、測定する抵抗での電圧が測定できます。4線式抵抗測定ではテスト・リードの抵抗ではなく、抵抗デバイスを測定するため、テスト・リードの抵抗を無視できるという利点があります。テスト・リードの抵抗は一般的に数百mΩあり、低抵抗測定では大きなオフセットになります。

抵抗測定の一般的な問題点

2線式測定器による低抵抗測定:テスト・リードの抵抗を無視できるようにするため、ほとんどの抵抗計、デジタル・マルチメータにはZERO、NULLまたはRelativeと呼ばれる機能が装備されています。この機能は、次の2つの手順で実行します。まず、2本のテスト・リードを短絡させます。次に、この状態のままZERO、NULLまたはRelativeの機能をオンにすると、その次の測定から短絡された抵抗値が引かれて表示されます。

高抵抗測定が小さ過ぎる場合:高抵抗(1GΩ以上)の測定では、計測器のセットアップ自体で問題を引き起こすことがあります。次の手順を実行することで、この問題を回避することができます。

- 低絶縁抵抗:テスト・フィクスチャの絶縁抵抗はDUT(被測定デバイス)と並列になります。この問題に対処するには、大きな絶縁抵抗のテスト・フィクスチャと接続ケーブルを使用します。ドライブ・ガードも、シャント抵抗を効果的に大きくすることができます。

- 電圧計の入力抵抗が小さ過ぎる:電圧を印加し、電流を測定する方法にします。

オフセット電流:オフセット電流は、測定する材料に帯電している電荷によって生じます。抵抗計のゼロ・ベースラインを調整してオフセット電流を補正するか、極性方法でこのオフセットをキャンセルします。

低抵抗熱起電力誤差:低電圧測定では低抵抗の測定が重要であり、回路内の熱起電力は低電圧測定誤差における大きな要因となります。これを補正するには、オフセット補正を行います。まず、正極性の電流を流して電圧を測定します。次に、同じ大きさで負極性の電流を流して電圧を測定します。最後に、2つの電圧を引き算して2で割ります。

こうすることで、熱起電力を無視して、補正された抵抗測定が行えます。抵抗の測定方法の概要と、それをさらに強化するための補正機能を以下に記します。

電流

電流測定は、抵抗、電力、また当然ですが回路を流れる電流を求めるために行います。電圧測定と違い、電流測定は単純にテスト・リードを接続しただけでは測定できません。その代わりに、標準のシャントスタイルの電流測定では、電流測定用に回路を切り離して電流シャントを直列に入れます。シャント抵抗に電流が流れると、電圧が発生します。シャント抵抗の抵抗値がわかっていて電圧が測定できれば、計算で電流が求められます。

電流測定の代表的なアプリケーション

- DUTを流れる電流を測定することで、DUTが消費する電力のモニタリング

- 4~20mA出力のトランスデューサによる電流測定

- さまざまな動作条件におけるデバイスの最大電流出力を求める

DC電流の測定方法

従来(シャントスタイル)の電流測定方法では、回路を切断してシャント抵抗を直列に入れる必要があります。シャント抵抗に電流が流れると電圧が発生しますので、それを測定します。この測定電圧を既知のシャント抵抗値で割ることで電流が求められます。これが、デジタル・マルチメータ(DMM)などの計測器で採用されている電流の測定方法です。電流が小さいほど、大きなシャント抵抗が必要になります。このため、µAの電流測定では、通常100kΩまたは1MΩのシャント抵抗が使用されます。大きな電流レベルではシャント抵抗は小さくなり、Aレベルの電流測定では、通常1Ωまたは0.001Ωのシャントが使われることもあります。すべては、予想される電流の大きさと、シャントでの電圧降下に依存します。

フィードバック式電流計でも回路を切断して直列に電流計を接続しますが、シャント抵抗ではなく、オペアンプの入力を接続します。オペアンプのフィードバックにより、測定される電流のレベルがわかります。この方法は、一般的に低電流測定に適しているため、ピコアンメータ、エレクトロメータで採用されます。

AC電流の測定方法

AC電流測定は、AC-DCコンバータにAC信号が流れるDC電流測定です。AC電流測定では、一般にシャントスタイル方式が使用されます。すなわち、電流はシャントを流れ、電圧降下が測定されてからAC-DCコンバータに流れます。AC電流測定では、周波数帯域が重要になります。ほとんどのAC電流計の最高周波数帯域は約5kHzです。

電流測定の一般的な問題点

バードン電圧は電流測定における誤差の用語であり、計測器を被測定回路に入れ、発生する電圧から電流を計算する場合の電圧になります。シャント式の電流測定では、シャント抵抗における電圧降下は大きく、測定する電流が低下することがあります。フィードバック式電流計では、バードン電圧はオペアンプの差動入力のオフセットであり、通常は非常に小さくなります(mV~μVレベル)。測定方法によってバードン電圧が小さくなるほど、より正確な電流測定になります。

DAQシステムの選定ガイド

データ収集システムを正しく構成するためには、アプリケーション要件を早い段階で定義する必要があります。以下の質問に答えることで、機器選定プロセスのための有効なヒントが得られます。

- どのような信号を測定しますか。電圧、電流、抵抗など。

- 測定する信号の振幅はどの程度ですか。µV~kV、pA~A、mΩ~GΩ。

- どの程度の数の信号を測定しますか。この数から測定チャンネル数が決まり、必要な機器構成がわかります。

- どのテスト・タイミングが重要ですか。必要な取込みレートはどのくらいですか。トータルのテスト時間はどのくらいですか—分、時間、日、週。テストする時間はどのくらいですか—分、時間、日、週。製造試験では数秒で終わる場合もありますが、機器は休むことなく動作します。このようなデータ収集システムでは、スイッチ寿命を考慮に入れる必要があります。ほとんどのリレーは数百万回の開/閉サイクルに耐えますが、対応する信号レベルによって寿命は影響されます。

- テストするパラメータで必要な確度はどのくらいですか。通常、確度と取込みレートにはある程度のトレードオフがあります。一般に、レートが高くなると測定確度は低下します。

- 収集するデータの数はどのくらいですか。多くのデータ収集システムは、内部にバッファを備えています。一般に、このバッファにデータを保存すれば高速にデータを取込むことができ、データの取込量が機器のストレージ能力以下であればよい方法と言えます。しかし、データをスクリーン上にリアルタイムで表示する必要かある場合は、別の方法が必要になります。USBポートがあるPCがシステムに含まれている場合、大量のデータをUSBドライブに保存できます。

- 機器の予算はどのくらいですか。データ収集システムの選定では、コストは常に大きな要因になります。チャンネルあたりのコストが、システム・コストの要素になります。どのような種類のスイッチング・リレーが必要ですか(機械式、リード、または半導体)。リレーは機械なので限られた寿命があります。それはどのくらいですか。コスト計算にリレー寿命を考慮する必要があります。

詳細については、付録A「Keithley Data Acquisition Systems Overview」をご参照ください。

DAQシステムのソフトウェア・サポート

選定されたデータ収集システムで作業を正しく実行できることは重要なことですが、その操作方法が大きな問題になることがあります。多くのユーザは、ソフトウェアによるインタフェースで機器の基本機能を操作し、徐々により複雑な操作に慣れていきます。選定するソフトウェア・ツールは、直感的な操作性と、高度なテスト開発機能における優れた操作性のバランスを持っていることが必要であり、これにより、作業ベンチでの機能確認から、数多くのコマンドを開発して製造環境における機器性能の最適化までを容易に行うことができます。ケースレー製品は数多くのソフトウェアに対応できます。これについては、次の章で説明します。

DAQシステムのソフトウェア

ベンチ・ソフトウェア体験とは、外部PCに接続されていないテスト機器との実際のやりとりを意味します。機器に組込まれたファームウェアは、作業ベンチにある機器の前面パネルからすぐに利用できるため、ユーザが初めて出会うソフトウェアになります。前面パネルの従来のインタフェースには、数多くの押しボタンとソフト・キー(通常、実際の押しボタンに関連付けられている)があり、機器で利用できる測定の設定や属性が変更できます。複数行の英数字が表示できる液晶ディスプレイ(LCD)には、現在の機器の状態における実際のメニューや測定値が表示されます。

テスト/計測業界は、このようなインタフェースを何十年も採用しており、ケースレーのいくつかのデータ収集機器は、今でもこの方式を採用しています。クイックスタート・ガイドやユーザ・ガイド(印刷版または電子版)を見ながらこのインタフェースで操作すると、ガイドに記載された手順にしたがうだけですぐに機器の操作方法を覚えることができます。

新しいユーザ・エクスペリエンスとその重要性

スマートフォン、タブレットPCの普及に伴い、見やすいだけの表示でなく、より多くのことを電子デバイスに望むようになりました。このようなデバイスはコンテンツ表示が強化されただけでなく、ソフトウェア・アプリケーションに対してより多くのやりとりが可能であることを想定させます。このことは、より親しみやすい体験を可能にし、人と機械の間の個人的な基盤を構築します。テスト機器も同様です。大学の学生は、学習課題の一部で、タッチスクリーン形式のテスト機器を使用しています。学生はまもなく新しいエンジニアの次の波になり、今まで想像できないような方法で世界を形づくる技術を構築します。最新の機器のインタフェースは、単に要求されたものではなく、期待されるものになります。

ケースレーの最新の製品にはタッチスクリーン・インタフェースが装備されており、これにより前面パネルがすっきりし、計測器をすばやく設定でき、設定と機能に簡単にアクセスでき、測定結果をすばやく解析できます。この計測器は、スワイプ、ピンチ、ズームなど、タブレットやスマートフォンで一般的なアクションで操作できるため、毎日の測定をより論理的な流れで実行できます。タッチスクリーンのインタフェースは、テスト結果をすばやく、簡単に、優れた確度で取込むことができます。タッチスクリーンの特長を以下に記します。

- 直感的なインタフェースであり、操作方法の習得が容易

- わかりやすいナビゲーションにより、セットアップと設定メニューが間違いなく操作できる

- リアルタイムのグラフ表示、データ表示、オンスクリーン解析が可能

「主にラックまたはシステムで使用し、リモート・インタフェースで操作するので、前面パネルは大きな問題ではない」というエンジニアがいます。しかし、機器の設定を入念に調べ、エラーの発生源を見つける必要性がでてくると見方は変わってきます。問題をより効率的にデバッグし、製造現場でサポート・エンジニアといっしょにこの機能を共有できれば、大きな時間節約になります。

タッチスクリーンのユーザ・インタフェースはリモート・ソフトウェア・インタフェースに取って代わるものであり、作業現場において計測器からPCとケーブルが不要になります。セットアップの画面は、セカンダリ・デスクトップ・ソフトウェアと同じように簡単にテスト設定が行え、取込んだ測定からグラフ表示、カーソル表示が可能で、取込んだ測定値の統計情報からただちに解析することができます。

また、柔軟性のあるソフトウェア・インタフェースにより、ファームウェアのアップグレード、外部ソフトウェアを必要とせずに、テスト機器におけるカスタムのアプリケーション、セットアップが簡単に利用できます。これには、通常のベンチトップ設定やカスタムの診断ツールが含まれます。例えば、データ収集システムで複数のチャンネルを測定して表示させたり、保守ツールでスイッチ・カード・リレーの寿命を監視し、性能が低下する前に寿命に近づいていることを警告します。

ウェブ・ブラウザ経由で計測器にアクセス

大きなディスプレイでの作業を好むユーザのために、Microsoft® Internet ExplorerまたはEdge、Mozilla Firefox、Google Chrome、Apple Safariなどのウェブ・ブラウザで使用する、組込みウェブ・サーバを装備しているテスト機器もあります。ウェブ・インタフェース(図22)を使用することで、機器の状態の確認、機器の制御、LAN接続による機器のアップグレードが簡単に行えます。

計測器のウェブ・ページは、計測器のファームウェアに含まれています。ウェブ・インタフェースでの変更は、ただちに計測器で実行されます。ウェブ・ツールによっては、タイプ入力ができたり、カスタムの制御ソフトウェアのようにリモート・コマンドを発行できたりするものもあります。例えば、データ収集システムの中には、計測器のウェブ・インタフェースで利用可能な組込みウェブ・アプリケーション経由で、マニュアルにある例を実行できるものもあります。

Virtual Front Panelのページを持った組込みウェブ・インタフェースもあり、前面パネルの操作とまったく同じ方法で、コンピュータから計測器を制御できるものもあります。このタイプの計測器は、マウスを使って項目を選択できます。この機能は、離れた場所からテストを設定し、チェックするようなユーザに便利な機能です。

PC制御ソフトウェア

データ収集システムに優れたユーザ・インタフェースが組込まれているとしても、計測器の制御機能を拡張するソフトウェアを外部コンピュータで利用するのは今でも利点があります。注意すべきは、プログラミングの些細なところで行き詰るのを避けることです。システム開発者はテストに必要な計測器のことは知っていますが、その詳細を学習するだけの十分な時間はありません。アプリケーション、入力すべき信号、測定項目は知っています。必要なのは、最小の努力で計測器をセットアップし、測定結果と画像をすぐにプロジェクト文書または公式なレポートに追加できる、データ解析機能を持ったソフトウェア・パッケージです。理想としては、アプリケーション・ストラクチャが内蔵されているソフトウェアが望まれます。幸いなことに、いくつかの計測器メーカはこのようなソリューションを提供しています。

ケースレーのKickStartはPCベースのソフトウェアであり、計測器の設定とテスト実行の両方を管理します。インタフェースがシンプルであるため、計測器に精通していなくても詳細なテスト結果が得られます。プログラムが不要なため、わずかな時間で計測器を設定、実行し、複数の計測器から自動的にデータを収集することができます。KickStartはただちにデータを表示し、テスト実行履歴からデータを比較することができます。このような機能により、測定の傾向がすばやく把握でき、環境条件などによるデバイスの依存性もわかります。設計エンジニアは製品開発の次のステージに進むかの判断をし、テスト・エンジニアはデバイスの性能を検証し、または特定の規制規格にデバイスが適合することを確認します。

KickStartは計測器から数百万の読み値を取込み、PCのストレージ・メディアに直接データを送ります。以前のテストをすばやく再現するためにテスト構成を保存したり、特定のデバイスまたは適合性規格のためのテスト・ライブラリを作成したりすることができます。

KickStartにはデータとのやり取りに便利な機能が数多く用意されているため、どのデータが何を示しているのかすばやく判断できます。

- データ・テーブルがカスタマイズでき、特定のデータのみを表示したり、隠したりすることが可能

- 複数の測定値を同時にプロット可能

- データ・アクイジション・スイッチ・カードのチャンネルに名前を割り振ることが可能

- テーブルのチャンネルごとのデータの統計値の表示

- グラフの特定のデータ・ポイントのハイライト/マークが可能•テスト中にデータ・エクスポートが行え、同僚、関係者と最新のテスト結果の共有が可能

DAQシステムの使用

実験のセットアップ、計測器の理解ができたならば、すべてのテスト機器をまとめます。それぞれの機器をラックに収納し、カスタマイズされたフィクスチャを作製してDUTのテスト経路まで配線し、製造環境で実行するテストの順序を決めるためのテスト・ソフトウェアを作成します。作業ベンチとラボのセットアップには、ハードウェアの十分な理解が必要であり、最終段階ではソフトウェアによる制御と最適化が重要になります。選択すべきプログラムが数多くありますが、以下にケースレーのソリューションで最も一般的なものを示します。

SCPIコマンドを利用したシステムの制御

独自の制御コードを記述するシステム・インテグレータで最も一般的に使用されているのが、SCPI(Standard Commands for Programmable Instruments)です。SCPIコマンドは読取りが容易なASCIIフォーマットであり、計測器で変更したい機能や属性のコマンドを論理的にマッピングできます。USB、LAN、GPIBまたはRS-232などの通信インタフェースで一連のコマンドを送ることで、製造に適したハンズフリーの自動化が可能になります。SCPIはプログラミング「言語」と呼ばれることがありますが、ここで言う「言語」はテスト機器で理解されるものであり、従来のプログラミング言語(C++、Visual Basic、Python)などとは異なります。それでも、SCPIは別途プログラミング・ツールを使用してコマンドの送出、情報の問合せを行う必要があります。

IVI、LabVIEW計測器ドライバ

計測器ドライバは、設定、書込み/読出し、トリガで使用されるリモート機器、プログラマブル機器のソフトウェア・シーケンスを提供します。このドライバにより、計測器ごとのプログラムの学習が最小限で済むため、テスト・プログラムの開発時間が短縮できます。IVI(Interchangeable Virtual Instrument)ドライバは、計測器の特定のSCPIコマンド・セットを広くまとめたものであり、同じドライバで異なる製造メーカの計測器が使用できます。例えば、他社で購入したDMMの使用に慣れたテスト・エンジニアは、そのIVIベースの制御コードを変更しなくても、ケースレーのDMMを購入して、既存のテスト・システムに統合することができます。

純粋なIVIドライバの高い汎用性と、計測器には独自の機能があるという事実から、計測器の設計エンジニアは特定の計測器で利用できる、追加のプログラム制御が可能な独自のIVIドライバを提供することがあります。これは、厳密なIVIが意図する相互運用性とは逆のものになりますが、このような追加機能は汎用モデル以上のものをエンド・ユーザに提供するのに役立ちます。ケースレーは、ケースレーのDMM、スイッチ製品のためのIVI-CとIVI-COMのドライバを提供しており、Microsoft Visual Studio、MATLAB®、Python、National InstrumentsのLab Windows™/CVIなどのプログラム開発ツールで使用できます。ケースレーのIVIドライバをインストールすると、C、Visual Basic、C#の例も含まれており、実際のアプリケーションにおける機器ドライバの使用例を示すユーザ・コードが提供されます。

LabVIEW®はソフトウェアベースのグラフィカル・プログラム環境であり、変数とデータの両方のフローを表示しながらプログラムでき(線を結びながら)、ユーザ・インタフェース上にただちに表示できます。LabVIEWは、制御とデータの表示のためのビジュアル・ツールです。ビルディングブロック形式をとっており、自らをプログラマと思っていない人にとっては、CやJavaなどの従来のテキストベースのプログラム言語よりも理解しやすく、容易に慣れ親しむことができます。LabVIEWはオンスクリーンによる測定設定、データ解析、結果表示ができるように設計されているため、テキストベースのプログラム言語で何週間もかかって記述するようなプログラムであっても、LabVIEWであればわずかな時間でプログラムできます。LabVIEWドライバは機器通信ツールとしてVISAを使用してSCPIコマンドを呼び出すため、ユーザはGPIB(General Purpose Instrument Bus)、シリアル、USB、Ethernetなど、さまざまなプロトコルを備えた機器を柔軟に選ぶこともできます。

LabVIEWは、ユーザのプログラムに役立つ、数多くのライブラリ関数セットを提供しています。ケースレーは特定の計測器のために、アプリケーション独自のLabVIEW計測器ドライバを提供しており、複数チャンネルのデータ取込み、データロギング、シングル/マルチポイントの測定、デジタイズ測定、スイッチなどが含まれています。IVIとLabVIEWのドライバは使いやすい既成のツールですが、これを使いこなすには時間がかかります。先にも説明したように、どちらも機器のSCPIコマンド・セットを利用しており、テスト・システムの最適化にはローレベルのコマンドに慣れている必要があります。また、ある調査によると、機器のSCPIコマンドを直接使用すれば、IVIやLabVIEWに比べて速度において利点があります。したがって、プログラムを始める前にそれぞれの長所、短所を比べ、運用性の最適化と、他のチーム・メンバを巻き込んでのテスト・システム・コードの開発と保守のバランスをとる必要があります。

システムの最適化

製造試験システムでは、すべての構成によって試験時間が短縮され、スループットが向上することを調べることが重要です。この時点では、「DAQシステムの選択ガイド」を読んでテスト機器を選定していることでしょう。含まれているハードウェア構成と機器制御に必要なリモート・コマンドが理解できたならば、次は製造試験を自動化するソフトウェア処理の構築になります。スループットが向上するソリューションはテスト・システムのサイズが大きくなることがありますが、不要不急かもしれません。使用される統合開発環境(IDE)の多くはマルチスレッドまたはマルチタスクをサポートしており、テスト機器自体でテスト・スピード向上に関して何を提供するのかも考慮します。

また、データ収集システムがいくつくらいの機器インテリジェンスを内蔵しているかも検討する必要があります。ほとんどのテスト機器には内部メモリに数多くの設定を保存する機能があり、必要に応じて後から呼び出すことができます。これにより、制御PCでテスト機器を実行させるための数多くのコマンドを記述する手間が省け、長いコマンド行を機器に保存でき、一つのコマンドを送るだけでそれらを実行させることができます。

PC側の並列処理のオーバーヘッドなしに、セットアップ、または必要なアクションすべてを同時に実行しなければならない、数多くの計測器の例を考えてみます。この並列処理を実行する一つの方法が、使用するテスト機で利用可能なトリガ・メカニズムで行うことです。さまざまな選択肢が利用でき、専用のトリガ入出力端子、デジタルI/Oライン、または他の通信プロトコル(LAN、GPIB、またはPCI Expressが搭載されている場合)があります。通常、テスト機器は、スイッチング、測定を実行するすべてのイベント、アクションを示すフロー・ダイアグラムである、トリガ・モデルを備えています。このようなトリガ・モデルを学ぶことは、機器レベルの処理に関する知識が深まり、テスト方法の最適化の理解の助けになります。さらに、専用トリガ・モデルの使用を回避し、計測器の動作を遅くするような不要な処理を取り除くための独自のトリガ・モデルを定義することができれば、アドバンテージを得ることができます。

テストを効率化するための選択肢を考慮する必要があります。

- オート・レンジの代わりに固定レンジを使用し、機器のファームウェアに依存する決定ロジックを取り除きます。この時点で、予測されるテスト結果はわかっているため、特定のレンジを選択します。

- 測定確度と測定速度のトレードオフを考えます。品質よりも量が優先される製造設定では、積分時間を短くする(またはサンプル・レートを上げる)ことで、ファンクション・テストで望まれる値に近い結果を得ます。例えば、積分時間を1PLCから0.01PLCにすると、DMMの積分測定では最良の6.5桁分解能は得られませんが、読取速度は最大で10倍速くなります。

- 機器レベルでの演算、処理制御を利用します。統計情報のテスト結果が必要な場合、または異なる測定単位に変換する必要がある場合は、テスト機器の内蔵機能を使用することで、PCにおける大きなデータ転送、プロセッサに負荷のかかる動作を減らします。

これらの選択は、機器に標準で装備されているもの、あるいはオプションとして追加できるものがあります。特定のメーカでしか利用できない機能もあるため、特定のアプリケーションにとって重要となる機能を持っている機器を選定する必要があります。

例えば、TSP®(Test Script Processor)が利用可能なケースレーの計測器は、コントローラから送られる一連のコマンドに応答し、従来の計測器のように動作します。個々のコマンドは、他の計測器のようにTSP対応の機器に送ることができます。TSPはSCPIなどのようなメッセージベースのプログラムが可能ですが、テスト・シーケンス/フローの制御、デシジョン・メイキング、機器の自動化などの機能が強化されています。

TSPが利用できる計測器は、従来の計測器と違い、外部コントローラがなくても自動テスト・シーケンスを独自に実行できます。一連のTSPコマンドは、リモート・コンピュータまたは前面パネルのUSBメモリ経由で計測器にロードできます。これらのコマンドは、一つのコマンド・メッセージとして送ることで後から実行できるスクリプトとして保存したり、ロードして前面パネルから実行したりできます。主なトレードオフは、プログラムの複雑さとスループットです。プログラムが比較的シンプルであるため、スループットは大きく改善されます。もう少し複雑になりますが、TSPベースの機器と優れたプログラムにより、非常に大きなスループットの改善になります。

ケースレーのさまざまなデータ収集ツールで利用可能なソフトウェアの詳細については、「付録B」をご参照ください。

DAQシステムのアプリケーション例

データ収集システムで最も一般的なアプリケーションが、長期間の温度スキャンです。このような例では、DAQ6510型と7700シリーズ・プラグイン・スイッチ・モジュールを使用することで、恒温槽内の製品の特定の位置の温度を監視できます。

- ソリューションのコストを抑えつつ、5つのチャンネルの広い温度範囲をカバーするには、熱電対を選びます。

- 広範囲の温度レンジに対応するため、Kタイプの熱電対を使用します。測定チャンネルに熱電対を接続したポイントにおけるオフセットを補償することで測定確度を上げる、内部冷接点補償が採用されています。

- DUTの温度プロファイルは、日、週、年の単位で継続します。この例では、24時間続いています。

- 実験室でのリソースは限られているため、PCは想定されていませんが、測定データは保存する必要があります。したがって、スキャン実行ごとにデータはUSBメモリにエクスポートします。

テスト・セットアップの概略図を以下に示します。

DAQ(データ収集)まとめ

データ収集の複雑さを理解することは、非常に複雑な作業になることがあります。チャンネル数や測定ハードウェアの確度、スイッチの種類、信号の配線方法など、システムに必要なスケールを確定することが重要です。次に、アプリケーションで求められる測定の種類を理解し、この測定に必要な最適化をどのように、いつ行うのかを検討します。また、ラボから製造現場への移管で、機器に必要なすべてのソフトウェア選択の検討も重要になります。マニュアルだけでなく、アプリケーション例、デモ、ビデオなど、利用可能なさまざまな方法で調べます。最後に、ドキュメントでは答えが得られないような、問題解決のためのリソースも検討します。

参考資料

- A. Clary, “IVI drivers: Slower but simpler,” EDN, February 1, 2003. [Online], Available: https://www.edn.com/design/test-andmeasurement/4383376/IVI-drivers-Slower-butsimpler. [Accessed: Nov. 20, 2017].

- Data Acquisition and Control Handbook: A Guide to Hardware and Software for Computer-Based Measurement and Control, 1st edition, Keithley Instruments, 2001.

- スイッチング・ハンドブック:自動試験システムでの信号スイッチングの手引き、6版、ケースレー、2008年 4. Low Level Measurements Handbook: Precision DC Current, Voltage, and Resistance Measurements, 7th edition, Keithley: A Tektronix Company

DAQ機能を搭載した製品

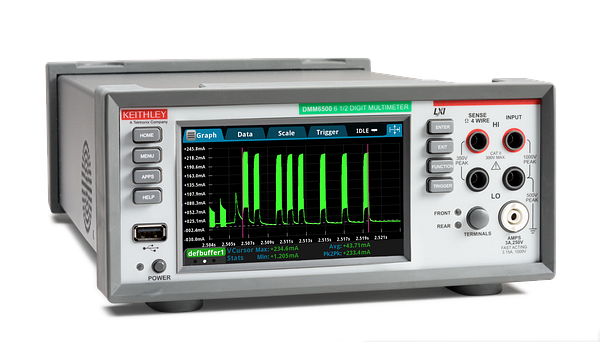

DAQ6510型は、操作性に優れた、タッチスクリーン式のユーザ・インタフェースを備えており、素早くテストをセットアップできたり、テスト・ステータスをリアルタイムにモニタリングしながら、機器本体だけでデータを詳細に解析できます。

他社の下位クラスの6.5桁DMMと同程度の価格でありながら、トランジェント信号の取り込み、データの視覚化、解析など、豊富な測定機能を備えたベンチ・テストや製造試験に最適なタッチスクリーン対応DMMです。

高性能DMMを搭載した3706A型システム・スイッチは、高さ2Uのコンパクトな筐体を採用し、プラグイン・カード用の6つのスロットを備えているため、中規模から大規模なチャンネル数が求められる用途に適しています。 メインフレームには最大576個の2線式マルチプレクサ・チャンネルを装備して、超高密度環境およびチャンネル当たりのコスト削減を実現できます。 この統合型スイッチ/測定ソリューションは、ベンチトップ型とラック型のいずれにも対応しています。