Kontaktaufnahme

Live-Chat mit Tektronix-Vertretern. Verfügbar von 9 bis 17 Uhr CET Geschäftstage.

Kontaktieren Sie uns telefonisch unter

Verfügbar von 9 bis 17 Uhr CET Geschäftstage.

Download

Laden Sie Handbücher, Datenblätter, Software und vieles mehr herunter:

Feedback

Batterietest in der Produktion von EV-Batterien – eine neue Welt voller Herausforderungen

Produktionssysteme für Batteriezellen, -module und -pakete von Elektrofahrzeugen sind auf elektrische Präzisionsinstrumente angewiesen, die Abweichungen zuverlässig erkennen. Hersteller benötigen erschwingliche Testgeräte für den Batterietest von E-Autos, um:

- Winzige elektrische Anomalien lückenlos zu erkennen

- Die Integration in komplexe und vielfältige automatisierte Systeme zu realisieren

- Sich an die Weiterentwicklung von Testanforderungen anzupassen

- Null Ausfallzeit sicherzustellen

Testingenieure arbeiten eng mit F&E-Ingenieuren zusammen, um neue Batterietechnologien in die Realität umzusetzen. Und Ingenieure vertrauen auf Präzisionsmessgeräte von Keithley, um bislang unüberwindliche Grenzen zu überschreiten.

Erfahren Sie, wie es geht:

- Batteriegradierung durch Prüfen der Leerlaufspannung

- Lötprüfung an Batterie-Anschlussfahnen und -Sammelschienen durch Widerstandsmessungen

- Umgebungs- und Sicherheitstests mit Temperaturdatenprotokollierung

- Quantifizierung der Batterie-Selbstentladung durch Prüfen der Leerlaufspannung

- Formierung, Alterung und Zyklisierung von Batterien

- Sicherstellung der Batteriequalität anhand des DC-Innenwiderstands

- Qualitätskontrolle für Elektrodenkontakte durch Messungen niedriger Widerstände

- Sicherstellung der korrekten Isolation von Batterien durch Messen des Isolationswiderstands

Batterietechnologie und kritische Produktionstests für Elektrofahrzeuge

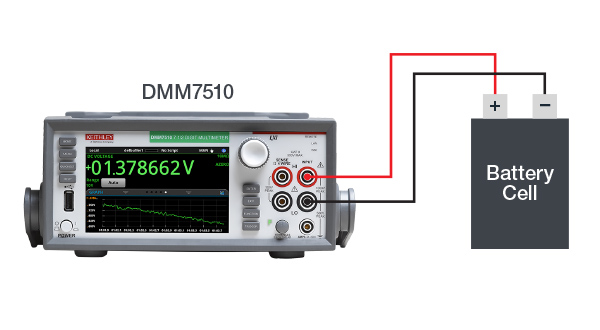

Messung der Leerlaufspannung an einer Batteriezelle.

Weitere Informationen:

Messung der Leerlaufspannung einer Batteriezelle mit dem Digitalmultimeter DMM7510 von Keithley

Messung der Leerlaufspannung einer Batteriezelle mit einem Keithley DMM7510

Batteriegradierung mittels Testen der Leerlaufspannung (OCV)

Die sogenannte Gradierung (Bestimmung der Qualitätsklasse) ist ein kritischer Schritt in jeder Batterieproduktionsumgebung, in der die Batterieleistung der entscheidende Faktor ist. Messungen der Leerlaufspannung (Open Circuit Voltage, OCV) dienen dazu,die Batterien in die folgenden Klassen zu unterteilen:

- Batterien der Klasse Ahaben die längste Lebensdauer, eine geringere interne Impedanz und eine bessere Gesamtleistung. Sie werden in Hochleistungsanwendungen, z. B. in Elektrofahrzeugen, eingesetzt.

- Batterien der Klasse B haben eine geringere Leistung und eine kürzere Lebensdauer. Sie eignen sich für Energiespeicheranwendungen.

- Batterien der Klasse C weisen die niedrigste Leistung auf. Sie eignen sich für mobile Einzelzellenanwendungen.

Hersteller müssen die Batterien der höchsten Qualität von den Batterien trennen, die interne Defekte wie Mikrokurzschlüsse oder Verunreinigungen aufweisen können. Die Leerlaufspannung (OCV) der Batterie kann im Zeitverlauf überwacht werden, um Entladungstrends zu beobachten und die Leistung zu charakterisieren. Dieser Prozess kann Wochen dauern, um Veränderungen der OCV im Bereich von zehn bis mehreren hundert Mikrovolt zu beobachten.

Das DMM7510 von Keithley ist eine perfekte Lösung für OCV-Tests in der Produktionsumgebung. Seine 7,5-stellige Messauflösung und überlegene Genauigkeit ermöglichen es, kleinere Spannungsänderungen zu messen und Ergebnisse schneller zu ermitteln. Für Anwendungen mit höherem Volumen ermöglicht der Systemschalter mit Multimeter 3706A von Keithley bis zu 576 2-Leiter-Kanäle in einem Mainframe und erweitert so die Testkapazitäten, ohne mehr Platz im Testrack oder auf dem Prüfstand zu beanspruchen.

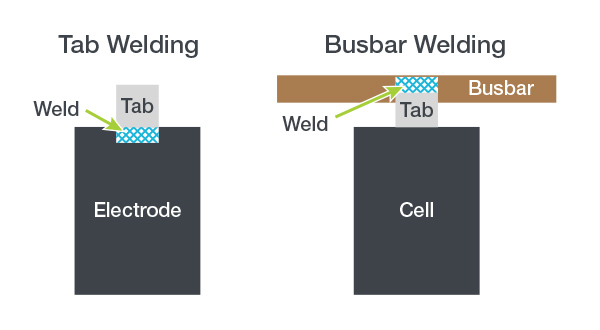

Lötprüfung an Batterie-Anschlussfahnen und -Sammelschienen durch Widerstandsmessungen

In automatisierten Produktionssystemen ist Löten das übliche Verfahren, um die Anschlussfahnen der Zellen mit den Elektroden sowie die zusammengestellten Zellen untereinander zu einem Batteriepaket zu verbinden. Große Batteriepakete können von einigen Dutzend bis zu mehreren hundert Lötverbindungen aufweisen, die die Zellen mit den Sammelschienen verbinden.

Eine Lötverbindung guter Qualität trägt wenig Widerstand zum Schaltkreis bei, typischerweise nur im Mikroohm-Bereich. Schlechte Lötstellen oder -verbindungen können Messwerte im Milliohm-Bereich ergeben, was zu Leistungsproblemen und übermäßiger Wärmeentwicklung führt, die ein schwerwiegendes thermisches Durchgehen verursachen kann. Es ist nahezu unmöglich, eine schlechte Lötstelle bei einer Sichtkontrolle zu erkennen.

Dagegen können Lötfehler in einer Produktionsumgebung mit einer Widerstandsmessung mithilfe eines Präzisions-DMM wie dem Systemschalter und Multimeter 3706A von Keithley und einer Stromquelle wie der SMU 2460 von Keithley schnell identifiziert werden. Die SMU kann einen Präzisionsstrom von bis zu 7 A liefern, während das DMM den Widerstand an der Verbindungsstelle bin hinunter in den Mikroohm-Bereich misst. Dank der hohen Dichte der in das 3706A integrierten Schaltfunktion können mehr Lötstellen mit weniger Aufwand für Neuverkabelung geprüft werden.

Übliche Lötstellen an einer Batterie.

Weitere Informationen:

Widerstandsmessung an der Lötstelle auf Sammelschienen in Batteriepaketen

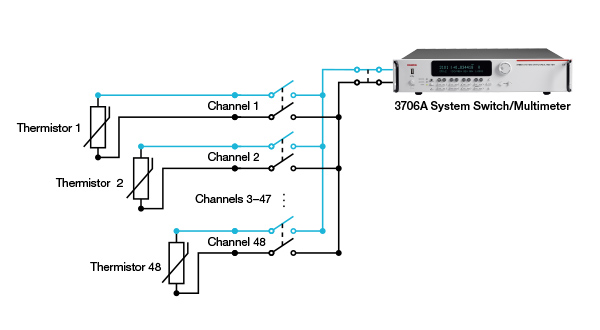

Mehrpunkt-Temperaturmessungen mit einem Mehrkanal-DMM wie dem 3706A.

Weitere Informationen:

Überwachung der Batteriezellentemperatur mit dem Systemschalter und Multimeter 3706A von Keithley

Umgebungs- und Sicherheitstests mit Temperaturdatenprotokollierung

Umgebungstests sind äußerst wichtig, um sicherzustellen, dass Batterien extremen Umgebungsbedingungen standhalten und unter diesen Bedingungen funktionieren. Thermische Tests sind ebenfalls ein wichtiger Bestandteil der Sicherheitsqualifikation. Obwohl Temperaturtests je nach Prüfablauf, Batterietyp und physikalischen Einschränkungen stark variieren, umfassen gängige Temperaturmessungen an einer Batterie:

- Innentemperatur einer Zelle oder eines Moduls mithilfe eines eingebetteten Sensors

- Außentemperatur einer Zelle oder eines Moduls

- Überwachung der Umgebungstemperatur am Paket, um die Wärmeableitung zu verstehen oder die Umgebungsbedingungen zu überprüfen.

Da die Batterieleistung temperaturabhängig ist, messen, dokumentieren und in manchen Fällen charakterisieren und programmieren Ingenieure die Batterien erst nach dem Einbau in das Elektrofahrzeug. Die Temperatur ist auch ein Indikator für Zellversagen und thermisches Durchgehen.

Der Systemschalter mit Multimeter 3706A von Keithley ist ein High-Density-Schaltsystem mit bis zu 576 2-Leiter-Kanälen pro Grundgerät. Die anpassbare Schaltkonfiguration kann für optimale Dichte für mehr Überwachungspunkte oder für optimale Geschwindigkeit für schnelle Temperaturprüfungen konfiguriert werden.

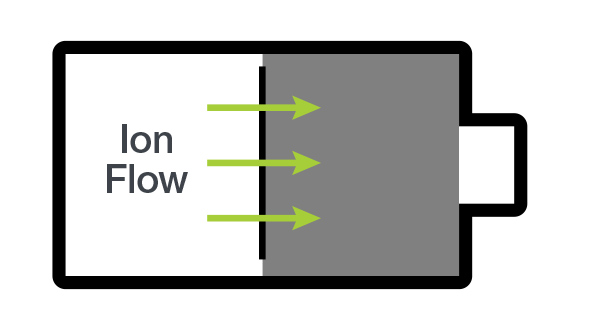

Quantifizierung der Batterie-Selbstentladung durch Prüfen der Leerlaufspannung (OCV)

Wenn Batterien angeschlossen sind, entladen sich mit der Zeit, da sich die chemische Reaktion in ihnen langsam umkehrt. Idealerweise ist dieser interne Selbstentladestrom extrem klein, sodass die Batterie eine Ladung länger halten kann. Batterien mit internen Defekten wie Mikrokurzschlüssen, winzigen Löchern (Pinholes) in der Trennschicht und Verunreinigungen entladen sich schneller als Batterien von höherer Qualität.

Dies könnte zu schlechter Leistung und Balancing-Problemen in einem Batteriepaket führen oder eine starke Belastung für die Zelle darstellen. Mithilfe der Leerlaufspannung (OCV) der Batterie kann das Selbstentladungsverhalten überwacht werden, da die Leerlaufspannung beim Entladen der Batterie abnimmt. Die Trennung von guten und fehlerhaften Batterien vor dem Einbau in ein Paket kann eine wochenlange Überwachung erfordern, da die OCV-Änderungen möglicherweise nur einige Dutzend bis mehrere hundert Mikrovolt betragen.

Das DMM7510 von Keithley ist eine perfekte Lösung für die OCV-Überwachung zur Messung der Selbstentladung. Seine 7,5-stellige Messauflösung und überlegene Genauigkeit ermöglichen es, kleinere Spannungsänderungen zu messen und Ergebnisse schneller zu ermitteln. Für Anwendungen mit höherem Volumen ermöglicht der Systemschalter mit Multimeter 3706A von Keithley bis zu 576 2-Leiter-Kanäle in einem Mainframe und erweitert so die Testkapazitäten, ohne mehr Platz im Testrack oder auf dem Prüfstand zu beanspruchen.

Selbstentladung bedeutet, dass intern Ionen fließen, auch wenn die Verbindung zur Batterie getrennt ist.

Konfiguration für Zyklisierung von Batterien mit einer Source Measure Unit (SMU).

Weitere Informationen:

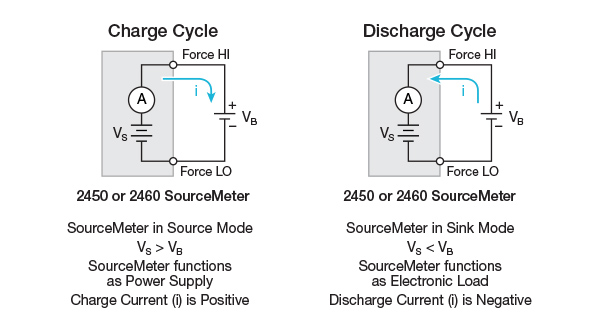

Formierung, Alterung und Zyklisierung von Batterien

Der wichtigste Teil im Herstellungsprozess von Batteriezellen ist der Schritt der Formierung und Alterung, in dem kritische chemische Mechanismen in der Batterie aufgebaut werden. Die Ergebnisse dieses Prozesses wirken sich direkt auf die spätere Leistung der Batterie im Einsatz aus, wobei in den Tests nach dem Formieren die Batterien ermittelt werden, bei denen diese Formierung nicht korrekt stattgefunden hat.

Für die Formierung und Alterung muss die Batterie wiederholt mit unterschiedlichen Geschwindigkeiten geladen und entladen werden. Das Zyklisieren der Batterien ist eine entscheidende Komponente in vielen weiteren Tests, u. a. bei der Modellierung und thermischen Charakterisierung.

Je nach Chemie und Bauweise der Batterien und den Testprofilen weisen Testverfahren sehr große Unterschiede auf. Da auch viele andere Tests eine Zyklisierung der Batterien verlangen, müssen Testlösungen entsprechend flexibel sein.

Keithley Source Measure Units oder SMUs stellen eine praktische Single-Box-Lösung für das Laden und Entladen bereit. Die SMUs der Serie 2400 mit grafischem Touchscreen können Ströme bis 7 A DC mit hoher Genauigkeit bereitstellen. Diese SMUs bieten TSP® Skripttechnologie, mit der die Produktionsautomatisierung einfach und effizient realisiert werden kann.

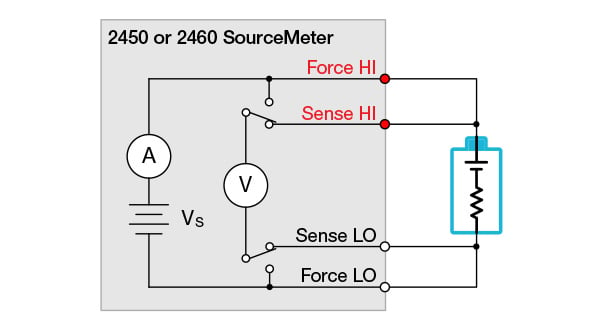

Sicherstellung der Batteriequalität anhand des DC-Innenwiderstands

Batterien mit hohem Innenwiderstand haben eine geringere Leistung und ein höheres Risiko für Fehler wie thermisches Durchgehen. Der Innenwiderstand ist ein Indikator für eine nicht korrekt gebildete Schicht an der Festkörper-Elektrolyt-Grenzfläche (Solid Electrolyte Interphase, SEI) und kann auch als Kennzahl für die Batteriequalität verwendet werden.

Keithley Source Measure Units (SMUs) stellen eine praktische Single-Box-Lösung zum Testen des DC-Innenwiderstands bereit. Die SMUs der Serie 2400 mit grafischem Touchscreen können einen genauen niedrigen Strom liefern und die entsprechende Spannung messen, um daraus den Innenwiderstand zu berechnen.

Messung des DC-Innenwiderstands einer Batteriezelle mit einer Souce Measure Unit (SMU).

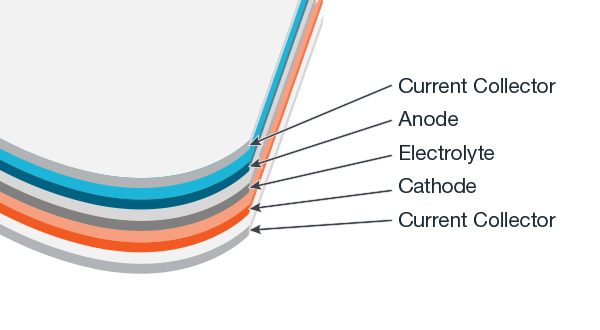

Schichten in einer Batteriezelle. Der Kontaktwiderstand wird zwischen dem Elektrodenmaterial und dem Stromkollektor gemessen.

Qualitätskontrolle für Elektrodenkontakte durch Messungen niedriger Widerstände

Eine schlechte Verbindung zwischen dem Stromkollektor und dem Elektrodenmaterial, das auf den Kollektor aufgewalzt wird, erhöht den Innenwiderstand der Batterie. Die frühzeitige Identifizierung schlechter Elektroden spart Zeit und Ressourcen in späteren Schritten des Herstellungsprozesses.

Die empfindlichen Stromquellen der Serie 6200 von Keithley in Verbindung mit dem Nanovoltmeter 2182A bilden die perfekte Kombination für empfindliche Niedrigohm-Widerstandsmessungen an Elektroden. Diese Niedrigohm-Kombination misst bis hinunter in den Zehn-Nanoohm-Bereiche für höchste Verlässlichkeit bei der Qualität der Elektrode.

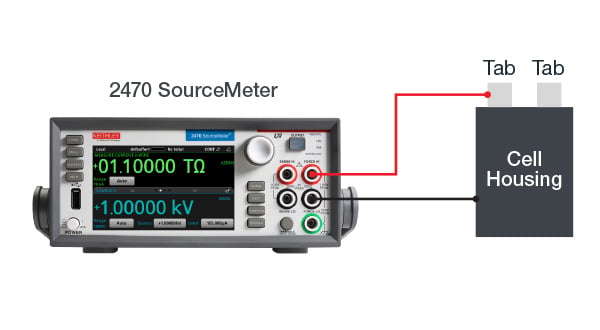

Sicherstellung der korrekten Isolation von Batterien durch Messen des Isolationswiderstands

Bei kurzgeschlossenen Batterien besteht die Gefahr gefährlicher Ausfälle. Kurzschlüsse können intern auftreten, aber es besteht auch die Gefahr von externen Kurzschlüssen, wenn die Isolierung defekt ist oder eine Batterie nicht korrekt an das Paket angeschlossen wurde. Die Überprüfung der Isolation der Zellelektroden gegen Masse und der Qualität der Isolierung aller dem Strom ausgesetzten Materialien kann verhindern, dass es später zu einem schwerwiegenden Ausfall kommt.

Die Hochspannungs-SMU (Source Measure Unit) 2470 von Keithley bietet eine einfache Single-Box-Lösung, um den Widerstand von Materialien zu messen. Die SMU kann Spannung bis zu 1 kV liefern und den Widerstand des entsprechenden Materials berechnen.

Messung des Isolationswiderstands. Die Anschlussfahne der Batterie sollte gegenüber dem Gehäuse galvanisch getrennt sein.

Ressourcen

EV Batterieprüfung FAQs

What is EV battery testing?

EV battery testing encompasses many methods to verify a battery’s performance and safety. Testing occurs at all stages of the battery lifecycle, from the design labs to the manufacturing floor to the final end user.

How are Electric Vehicle batteries tested?

EV Batteries undergo a wide variety of tests including chemical, mechanical, thermal and electrical testing. Electrical testing includes measuring battery voltage, internal impedance, resistance of components and charge/discharge profiles. Electrical test equipment can be measurement-only like a DMM or require accurate sourcing and measurement in the form of power supplies and source measure units (SMUs).

What is the standard for EV battery testing?

There are many standards available for EV battery testing. Standards encompass safety and performance for batteries starting at the cell level, all the way to the pack level. Standards are also dependent on end use application. For example, standards for consumer electric vehicles may differ from standards for industrial electrical vehicles or small transportation such as E-bikes and E-scooters.

Why is EV battery testing important?

Thorough testing ensures that the batteries are not only safe, but meet the performance specifications set by the manufacturer. Low quality batteries can have compounding effects on the whole pack, so it’s crucial to identify those batteries before they make it to the end user. Testing in the research and development phase is also key to validating new and improved designs.

What are the requirements for EV batteries?

Battery specifications can be complex, with ratings on voltage, current, impedance, capacity and lifespan. Ratings vary depending on the battery chemistry and construction. Electrical testing is necessary to verify these ratings for the end user.